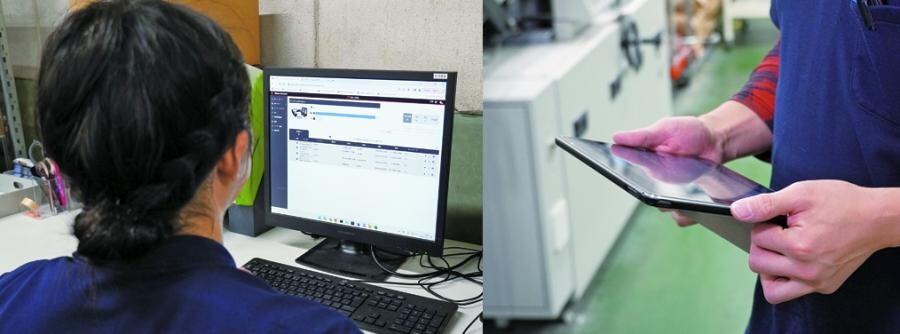

左:千葉第一工場、右:千葉第二工場

1950年に創業し、企業理念「選ばれ続ける品質を」のもと、「品質に強いこだわりのある」製版から校正・印刷・製本加工等をコア事業としている株式会社セントラルプロフィックス。2020年から、KP-コネクト プロを本格導入し、生産管理の見える化を進め、合理化を図ってきた。新たに、KP-コネクト プロと製本工程との連携を進め、アナログ管理だった後加工の見える化・自動化を実現した。後加工連携の取り組みについて、専務取締役生産本部本部長の森澤弘氏、千葉第二工場副工場長業務進行課課長の吉田彰氏、千葉工場加工課の御園涼太氏、日野薫氏にお聞きした。

KP-コネクト プロ本格導入から4年 見える化・自動化への成果

㈱セントラルプロフィックスは、本社、豊洲工場、千葉工場の三つの拠点を持ち、豊洲工場は校正と印刷、千葉工場は校正・印刷から製本加工・物流までのワンストップサービスを手がけている。千葉工場が編入し、3拠点体制になったのは2017年からだが、業務に対する意識や物理的な帳票類も含めて文化が異なるため、どのように管理していくかが喫緊の課題だった。そこで2020年に導入を決めたのが 「KP-コネクト プロ」 である。

森澤専務は 「KP-コネクト プロの導入により、各工場の印刷機の稼働状況が常にどこでも見えるのは非常にありがたい。当社のMISとKP-コネクト プロが連携しているので、受注伝票が発行されてから全て同一伝票番号で一括管理され、各部署の生産管理システムに飛んできます。非常に便利になり、情報の共有が進み工場全体の効率も上がっています」 と話す。

工程の見える化・自動化が進んだことで、強みにも磨きがかかった。「商品カタログ、映画のプログラム、ポスター等、品質に厳しい仕事が多く集まる当社は、本機校正・同一機印刷が強みです。本機校正・同一機印刷は校了紙とほぼ同じ色味で即座に本刷りに入れるため色合わせに時間がかからず、損紙が非常に少なく済みます。各印刷工場は24時間稼働であり、大量に受注をいただく校正刷りは夜中に行い、朝にクライアントへ届けています。以前は、営業が出社後に各工場へ進捗確認の電話を頻繁にしていましたが、KP-コネクト プロ導入後は進捗状況が各営業の端末画面で分かるため、問い合わせが大幅に減りました」

印刷工程での手応えを得て 加工工程にも連携を拡大

現在は、KP-コネクト プロの活用範囲を後加工工程まで広げている。森澤専務は 「加工部門はアナログ作業が多く、遠隔での見える化が難しかったが、KOMORIと各加工機器メーカーの連携強化のおかげでチャレンジできた」 と話す。

「加工現場では、予定表や当日の仕事内容が紙でオペレーターに共有され、手書きで実績を記入し、集計するアナログ方式でした」 と吉田副工場長は振り返る。KP-コネクト プロの活用が進んだことにより、進捗管理・実績管理の面で効果が出ているという。「機械の稼働状況やオペレーターの作業実績を全てデータとして抽出し、それらのデータを基に実績管理ができるようになりました」。進捗管理では、「一冊の本は複数台の印刷と各折丁に分解されて進行するため、この複雑さが工程管理の難しいところ」 と触れ、「KP-コネクト プロでは分解された工程を、綴じに集結させていくようにジョブの作成ができるので、進捗管理がやりやすくなりました。またそれらが全て1画面の中で行えるので重宝しています。最新の進捗状況が見られるため、『もう1本仕事を入れられる』 『ここが遅れた場合はここで対応しよう』 ということをすぐに考えられます。また、営業が案件をMISに登録すると、KP-コネクト プロ上に自動で反映されることが大きなメリットになっています。夜中の仕事が急に増えた場合も、営業と現場が打ち合わせをすることなく、自動的に仕事が進んでいきます」 と話す。

進捗や生産数をリアルタイムでフィードバック

吉田副工場長は 「製本工程へのKP-コネクト プロ導入は、千葉工場内の全ての生産が連携する状態を目指してスタートしました」 と、全ての加工機材※とKP-コネクト プロが連携する状況について語った。現在は 「ペラ丁合の中綴じ機は、KP-コネクト プロからジョブ情報がiCE LiNKへ流れ、オペレーターが作業を行うと、自動で進捗状況や生産実績がKP-コネクト プロへフィードバックされます。無線綴じ機は印刷機同様、機械からダイレクトに信号を拾っているので、KP-コネクト プロ上でリアルタイムに進捗確認・実績管理が行えます」 と語った。工程管理方法が変わった一方で、現場での混乱はほとんど見られなかったという。「KP-コネクト プロでのオフラインの作業は、作業開始・終了、紙の日報に書いていた実績を全てiPadへ入力しているが、移行もスムーズにできました。オペレーターの手間は若干減りましたが、加工工程へのKP-コネクト プロ導入は、試行錯誤の連続でした。KOMORIはその過程の中で、私たちの実現したいことに応えてくれています。アナログな機械を使用している折り工程での連携は、KOMORIから実現方法の提案をもらって実現につながりました。今後も夢が広がります」 と志を語った。

※全ての加工機材: ホリゾン製ペラ丁合中綴じ機「iCE STITCHLINER Mark Ⅳ」&マネジメントシステム「iCE LiNK」、芳野YMマシナリー製無線綴じ機「VEGA」、中綴じ機「hohner HSB9.000」、その他折り機等

右上:KP-コネクト プロで印刷・後加工の進捗と予定を確認。

左上:KP-コネクト プロで後加工の予定を組む。

右下:iPadで無線綴じ機のジョブを確認。

左下:iCE LiNKで中綴じ機のジョブ操作。

KP-コネクト プロの活用を進め 予定組みの「完全」自動化を目指す

現在、一つの仕事に対して、印刷では準備時間や本刷り以外にかかる時間の想定、加工では折り工程の部品分け等を感覚や手動で予定組みを行っている。

吉田副工場長は 「今後は、KP-コネクト プロでもさまざまな情報・実績からAI化された予定組みも可能と聞いています。それらの情報を基に、当社でもさらなる分析を進め、MISから飛んできた情報のみでの 『完全』 自動化による予定組みを目指しています」 と目標を話す。

最後に森澤専務は 「当社で現在開発を進めている次世代MISとKP-コネクト プロの融合をより緻密にやっていきたい。入稿から出校・納品まで、全ての管理をKP-コネクト プロで行う展開を想定しています」 と展望を語った。

右:印刷部門の皆様、左:加工課の皆様。

「KP-コネクト プロはジョブごとにコメントを残し、経営側を含め全員に一斉に共有できます。日報情報がデータで残っていれば、分析する上でも便利です。積極的に使っていきます」(吉田副工場長)

[関連情報]

■ソリューションサイト:KP-コネクト

■製品情報:KP-コネクト